非破壊検査

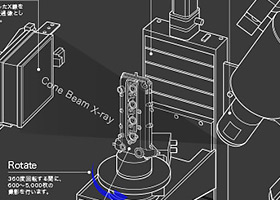

産業用CTスキャナの代表的な活用例として、「非破壊検査」、「対象物の三次元形状の全取得」、「高精度な形状測定」、「高速検査・測定」の4つが挙げられます。まず、CTスキャナは物体を透過するX線を利用して対象の内部・外部状態を測定するため、被検査体の切断、汚損、変形などを避けて、非破壊で検査を行うことが出来ます。このため、文化財・廃盤品などのデジタルアーカイブ化や生物標本内部の可視化、鋳・鍛造品を切断せずに内部鋳巣を確認したり、製品パッケージを開けずに混入物を確認することなどが出来ます。

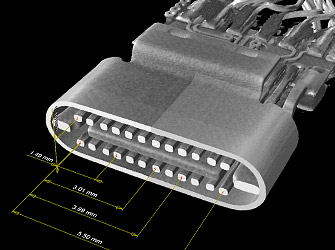

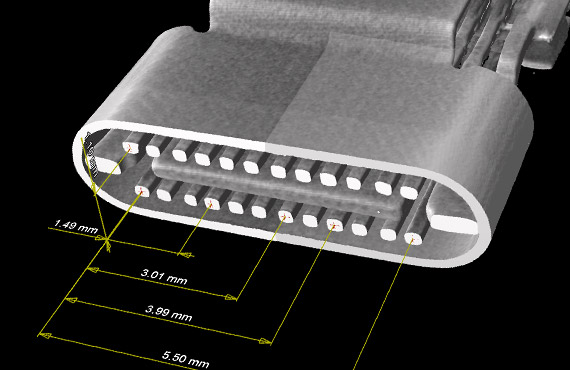

対象物の三次元形状の全取得

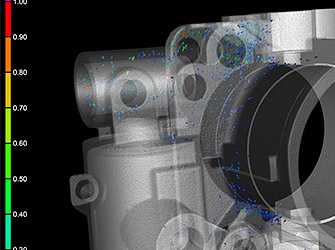

次に、CTスキャナは可視光を対象物に投射して反射光を計測する測定方法とは異なり、物体を透過する光を計測するためアンダーや窪みなどの形状、また金属光沢や透明な試料でも三次元データを取得することが出来ます。このため、アクリルやポリカーボネートなどの透明樹脂で作られた製品の計測・三次元データ化、コネクタやシリンダーヘッド、バルブボディなどの精度検証、生物や外観形状の三次元形状抽出などに利用することが出来ます。

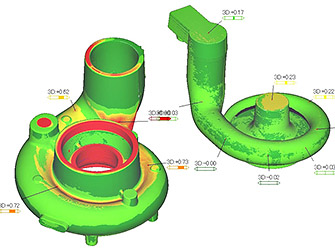

高精度な形状測定

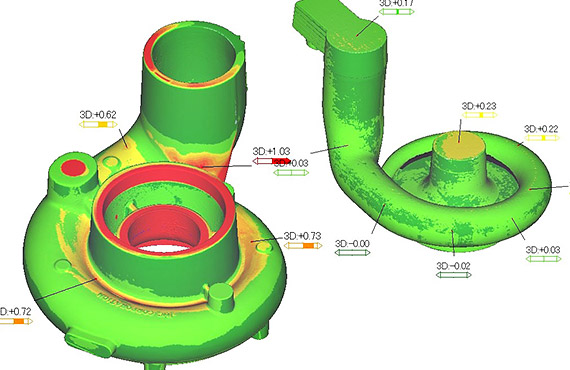

また、CTスキャナは3Dデジタイザなどの非接触三次元測定機と比較して多重反射などのノイズがありません。撮影データを重ね合わせて構成する際の誤差が出ないため、非常に高精度な形状測定を行うことが出来ます。このため、アルミニウム・マグネシウムなどの軽金属加工品の精度検証、ステンレス・チタン・ハステロイなどで作られた航空機用微細加工品の検査、炭素繊維複合材料などの耐磨耗・引張試験後の内部状態確認などに使用することが出来ます。

高速検査・測定

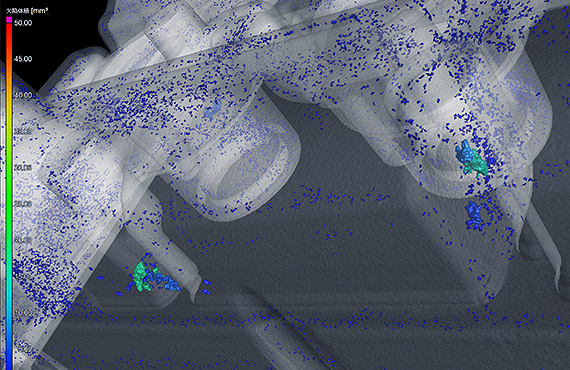

最後に、CTスキャナでの撮影は一般的な非接触測定機のようにサンプルにサーフェイサーなどを塗布する手間が無く、また、浸透探傷試験や目視検査のように一層ずつフライス盤やマシニングセンタで切断する必要が無いため、非常に高速に検査・測定を行うことが出来ます。加えて、取得したデータに含まれるボイドやクラックなどの欠陥は、機械的に自動検出することが出来ます。このため、アルミニウムダイカスト品や射出成形品などの抜き取り・全数検査、原材料に混入した異物の検出などに利用することが出来ます。